Vad är tillverkningsprocessen för 3D×64 mm rå vit kiselkonjugerad polyesterstapelfiber?

1. Polymerberedning: Det första steget är att sätta ihop polyesterpolymeren, som fungerar som basmaterial för fibern. Polyestern härrör från ett svar mellan etylenglykol och tereftalsyra. Detta svar producerar en smält polymer som sedan kyls och stelnar till pellets eller flis.

2. Smältning och extrudering: Polyesterspånen smälts sedan i en hanterad miljö, vanligtvis med användning av en polymersmältextruder. Den smälta polymeren tvingas genom en spinndysa, som innehåller små hål organiserade i ett visst prov. När den smälta polymeren passerar genom spinndysan, byråkraterar den kontinuerliga filament i formen av hålen. I fallet med tre-D×64 mm fiber säkerställer spinndysens layout att filamenten är tredimensionella i strukturen och har en längd på 64 mm.

3. Stelning: De non-stop filamenten är till att börja med i en smält nation när de lämnar spinndysan. De vill bli stelnade snabbt för att behålla sin form och struktur. Detta fullbordas vanligtvis genom en kylningsprocess med användning av luft- eller vattensläckning med för hög hastighet. Filamenten kyls snabbt för att stelna dem till en fast fiberform.

4. Ritning: När filamenten har stelnat överskrids de vanligtvis genom en serie uppvärmda rullar på ett sätt som kallas dragning. Denna metod förlänger filamenten, riktar in deras molekylkedjor och förbättrar deras draghållfasthet. Dragmetoden kan också modifiera fiberns kroppsegenskaper, tillsammans med dess diameter och densitet, beroende på de föredragna specifikationerna.

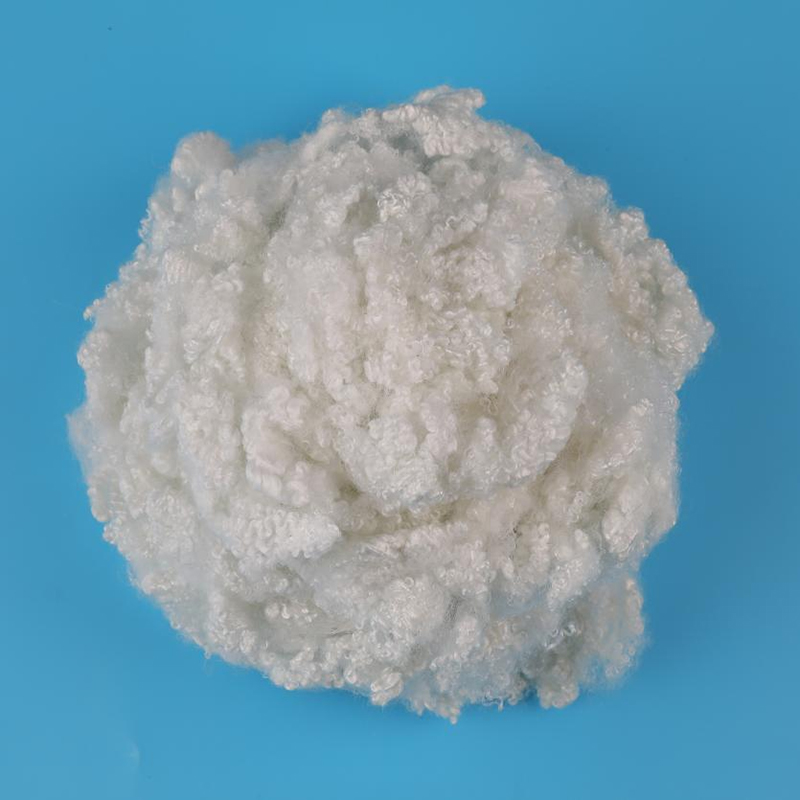

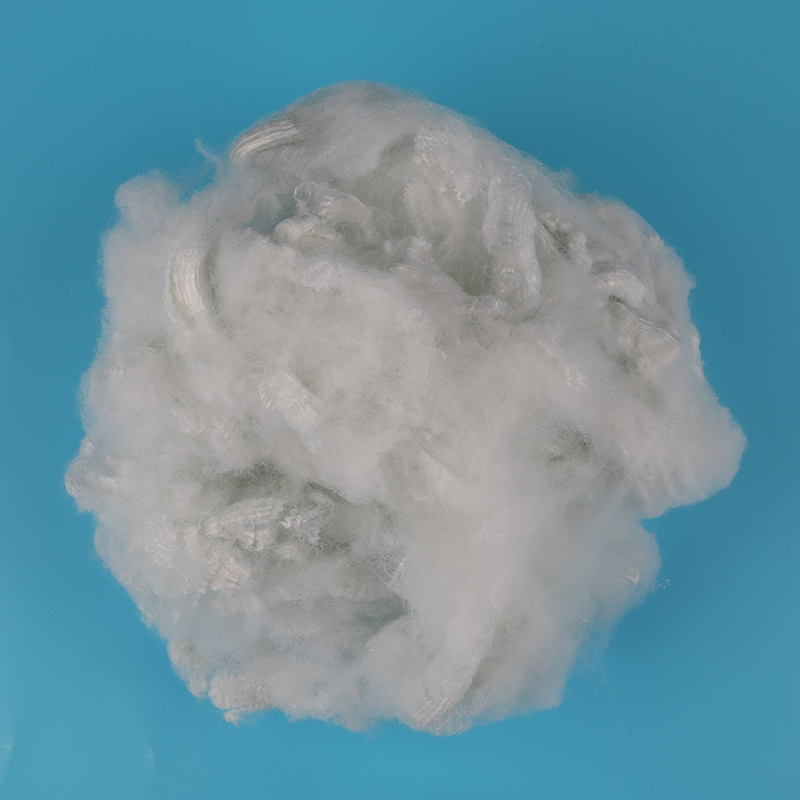

5. Crimpning: Crimpning är ett viktigt steg i produktionen av stapelfibrer. Det ger en tredimensionell form till glödtråden, vilket förbättrar fiberns loft, spänst och skrymmande. Filamenten överskrids genom en krimpanordning, där de kan böjas och vridas vid regelbundna perioder, vilket ger ett vågliknande prov. Denna krympta struktur möjliggör fiberfälla luft och erbjuder värmeisolering och mjukhet i textila applikationer.

6. Skärning: Efter krimpning skärs det non-stop filamentet till man- eller kvinnastapelfibrer av den föredragna varaktigheten. I fallet med 3D×64 mm fiber, är häftklammerlängden exakt reducerad till 64 mm vid användning av skärmaskiner eller mekaniska klippprylar. Detta garanterar enhetlighet och konsistens i slutprodukten.

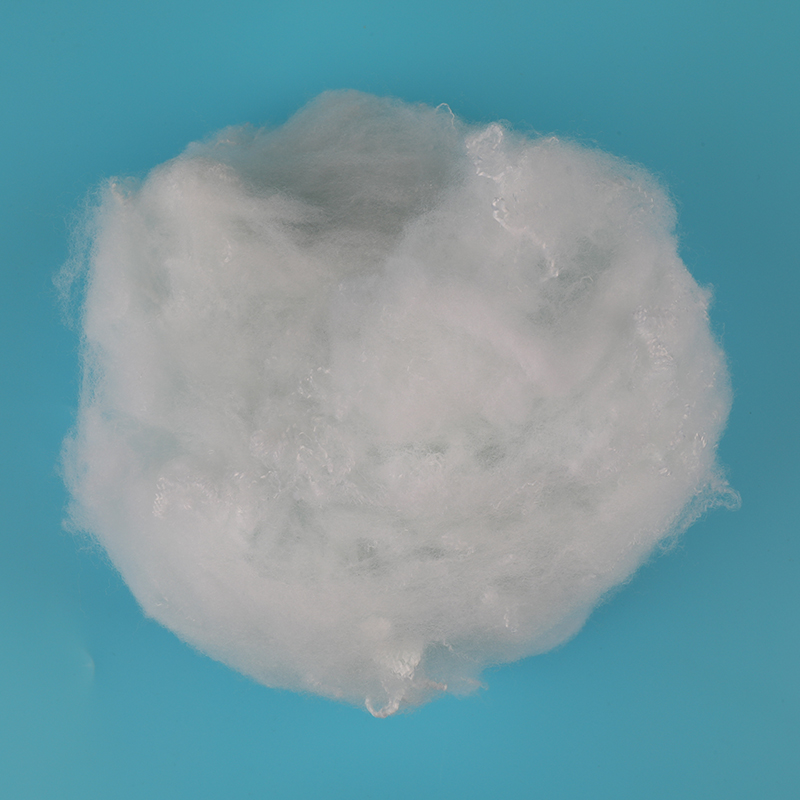

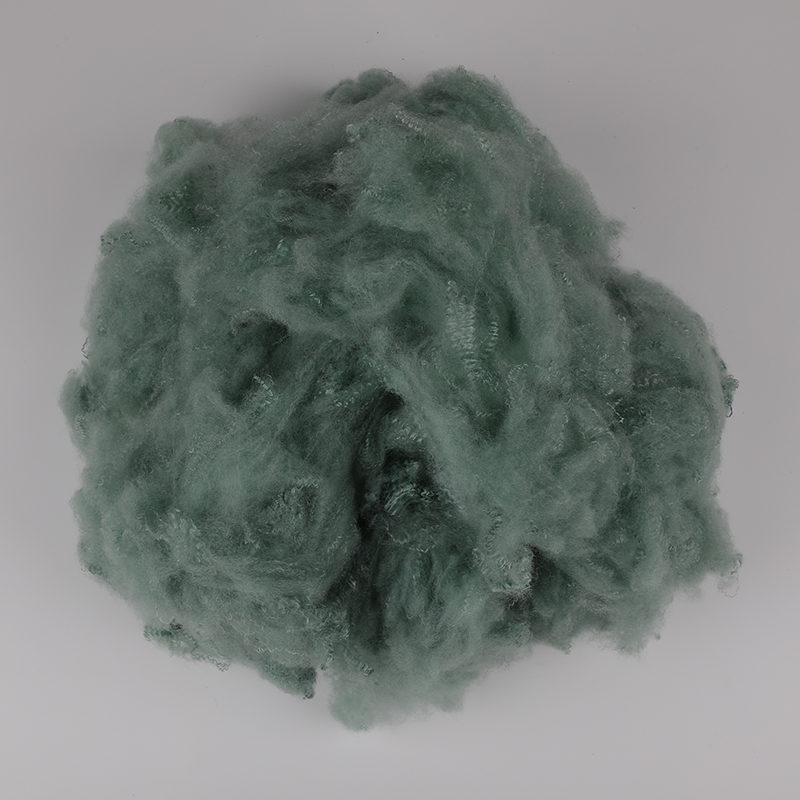

7. Kiselkonjugering: Nästa steg innebär att man använder en kiselbeläggning på polyesterstapelfibern. Denna beläggning färdigställs genom en metod som kallas kiselkonjugering, där en kiselbaserad förening appliceras på fiberns golv. Kiselkonjugationstekniken förbättrar fiberns bostäder, tillsammans med vattenavstötning, mjukhet och termisk balans. Det kompletterar också fiberns motståndskraft mot olika kemiska ämnen och gör det möjligt att minska uppbyggnaden av statisk elektricitet.

8. Värmeinställning: Värmesättning är det allra sista steget i produktionssystemet. De kiselkonjugerade polyesterstapelfibrerna utsätts för hanterad värme och ångest, vilket underlättar att fästa inuti de föredragna bostäderna och formen. Detta värmemedel garanterar fiberns dimensionella stabilitet, minimerar krympning och förbättrar dess motståndskraft mot deformation under nästa bearbetning och slutförpackningar.

Hur förbättrar kiselbeläggningen på fibern dess egenskaper?

1. Ökad mjukhet: Silikonbeläggningen lägger till ett lager av mjukhet till fibern, vilket gör att den känns mjukare och mer åtsittande mot porerna och huden. Detta är särskilt användbart för textilier som kläder eller sängkläder där komfort är avgörande.

2. Förbättrad fukthantering: Silikonbeläggningen gör det möjligt att förbättra fiberns fukttransporterande förmåga. Den släpper in för grön överföring av fukt långt från kroppen, vilket håller bäraren torr och bekväm. Denna funktion är otroligt snygg för sportkläder och livliga applikationer, där fuktkontroll är viktigt.

3. Förbättrad motståndskraft mot rynkor: Silikonbeläggningen ger fibern en högre motståndskraft mot rynkor och veck. Detta garanterar att textilen tillverkad av fibern behåller sin form och utseende även efter att ha blivit utsatt för upprepad användning och tvätt.

4. Ökad hållbarhet: Silikonbeläggningen förstärker fiberns energi och hållbarhet, vilket gör den bättre motståndskraftig mot påsättning och rivning. Detta kompletterar tygproduktens allmänna livslängd, vilket gör den lämplig för långvarig användning.

5. Förbättrad isolering: Silikonbeläggningen gör det möjligt att förbättra fiberns isoleringshus, vilket ger högre temperaturlag. Den här funktionen är särskilt fördelaktig för produkter som termokläder eller sängkläder, där det är avgörande att hålla ramen varm temperatur.

6. Antistatiska egenskaper: Silikonbeläggningen på fibern minskar eller tar bort ansamling av statisk energi. Detta är särskilt kritiskt i applikationer som mattor eller klädselmaterial, där statisk energi kan vara en olägenhet eller till och med ett säkerhetshot.

7. Skydd mot UV-strålar: Silikonbeläggningen kan ge några grader av säkerhet mot skadliga ultravioletta (UV) strålar från solen. Detta är särskilt värdefullt i förpackningar som yttre inventarier eller kläder, där långvarig publicitet för solen kan orsaka blekning eller skada.

8. Minskad friktion: Silikonbeläggningen gör det möjligt att minska friktionen mellan fibrerna, vilket gör att de inte riskerar att trassla ihop sig eller att de trasslar ihop sig. Detta kompletterar tygproduktens övergripande utseende och struktur, vilket säkerställer att den förblir enkel och enhetlig.

9. Enkel skötsel och underhåll: Silikonbeläggningen gör fibern lättare att lätta och bevara. Det förbättrar fläckbeständigheten, med hänsyn till mindre svår eliminering av smuts eller fläckar. Dessutom minskar den förbättrade hållbarheten hos fibern risken för skador under tvätt eller hantering.

10. Antibakteriell och luktkontroll: Vissa silikonbeläggningar har antibakteriella och luktkontrollerande egenskaper, vilket gör dem perfekta för program som strumpor, underkläder eller medicinska textilier. Dessa bostäder hämmar spridningen av bakterier och håller tygprodukten ren och hygienisk.